轮轴缺陷深度和面积快速检测设备

更新时间:2023-04-15 20:40:45 字号:T|T

车轴在使用过程中长期承受交变载荷并工作在振动环境下,轮轴过盈配合处易发生微动磨损或微动疲劳,产生疲劳裂纹、导致失效断裂从而引发事故。车轴与车轮过盈配合处的表面损伤,如划痕、擦伤等将直接加速车轴的裂纹萌生和疲劳失效断裂。

目前,国内外对车轴的损伤检测主要是通过超声波、射线、磁粉等无损探伤手段对其内部裂纹进行探测,缺乏对零件表面损伤面积、损伤深度进行快速检测的装置,然而车轴表面损伤程度将直接影响其服役可 靠性。因此,本团队开发一套快速、准 确评估动车组检修轮轴表面损伤面积比例、损伤深度的表面损伤快速测量分析设备。

1.机械结构技术指标

检测平台机械结构调整范围及控制精度要求

2.检测系统性能指标

a) 检测系统能够对动车组车轴表面纵向和圆周缺陷深度进行检测,可测量的单条缺陷宽度不小于4mm,可测量的单条缺陷长度不小于100mm,可测圆周直径范围(100~230)mm;系统缺陷深度检测误差不大于±0.02mm,系统缺陷深度重复检测差值不大于±0.02mm;

b) 检测系统能够对齿轮箱箱体表面磕碰进行深度检测,能够对轴箱轴承缺陷进行检测;

c) 检测系统能够对动车组车轴压装表面纵向缺陷面积占压装总面积比率进行检测,系统检测的缺陷面积比率(缺陷面积/压装面积)的误差不大于1%;

d) 检测系统能够对车轴压装表面缺陷形成3D成像;

e)检测系统能够适用于现场检修环境(环境温度-10~40°C,湿度90%,不对降尘量控制),具有良好的环境适应性,

f)检测系统可在不同模式下运行,主要包括三种模式:缺陷深度检测模式、缺陷深度+缺陷面积检测模式、缺陷深度+缺陷面积+3D成像检测模式;缺陷深度检测模式下,单条缺陷(宽3mm、长100mm)检测时间不大于3min;缺陷深度+缺陷面积检测模式下,圆周(直径200mm)表面缺陷检测时间不大于10min;缺陷深度+缺陷面积+3D成像检测模式下,圆周(直径200mm)表面缺陷检测时间不大于15min。

机械系统总体结构实施

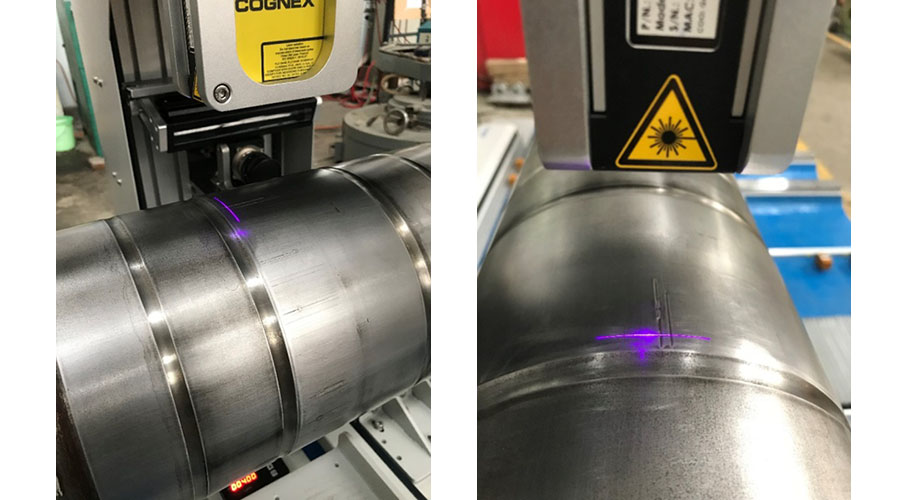

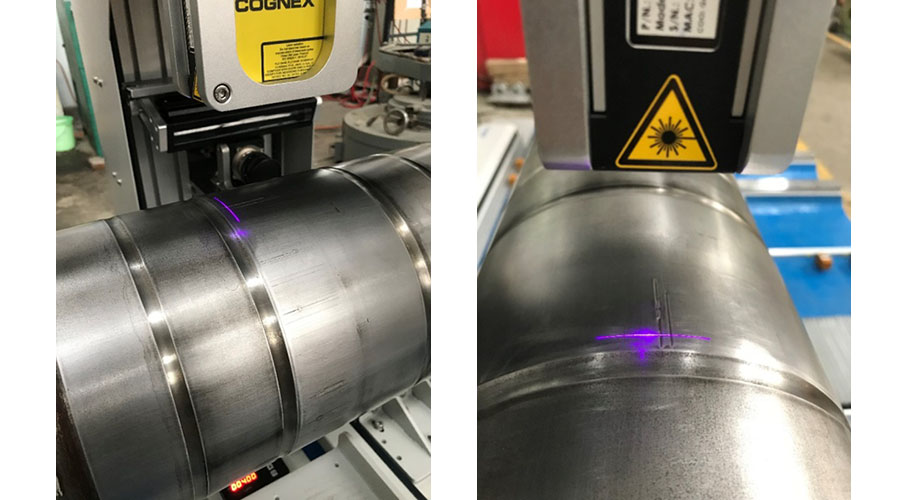

激光轮廓仪检测实施

目前,国内外对车轴的损伤检测主要是通过超声波、射线、磁粉等无损探伤手段对其内部裂纹进行探测,缺乏对零件表面损伤面积、损伤深度进行快速检测的装置,然而车轴表面损伤程度将直接影响其服役可 靠性。因此,本团队开发一套快速、准 确评估动车组检修轮轴表面损伤面积比例、损伤深度的表面损伤快速测量分析设备。

1.机械结构技术指标

- 检测平台应具有足够的强度及刚度,保 证机械部件运行的稳定性;

- 检测平台运动部件应具有足够的运动范围及位置控制精度,具体参数如下表所示。

检测平台机械结构调整范围及控制精度要求

| 方位 | 调整范围 | 分辨率 |

| X轴 | 0-2000mm | 20μm |

| Y轴 | 0-600mm | 20μm |

| Z轴 | 0-200mm | 20μm |

| 周向 | 0-360° | 1° |

| X轴方向扫描范围0-250mm,分辨率不低于20μm | ||

a) 检测系统能够对动车组车轴表面纵向和圆周缺陷深度进行检测,可测量的单条缺陷宽度不小于4mm,可测量的单条缺陷长度不小于100mm,可测圆周直径范围(100~230)mm;系统缺陷深度检测误差不大于±0.02mm,系统缺陷深度重复检测差值不大于±0.02mm;

b) 检测系统能够对齿轮箱箱体表面磕碰进行深度检测,能够对轴箱轴承缺陷进行检测;

c) 检测系统能够对动车组车轴压装表面纵向缺陷面积占压装总面积比率进行检测,系统检测的缺陷面积比率(缺陷面积/压装面积)的误差不大于1%;

d) 检测系统能够对车轴压装表面缺陷形成3D成像;

e)检测系统能够适用于现场检修环境(环境温度-10~40°C,湿度90%,不对降尘量控制),具有良好的环境适应性,

f)检测系统可在不同模式下运行,主要包括三种模式:缺陷深度检测模式、缺陷深度+缺陷面积检测模式、缺陷深度+缺陷面积+3D成像检测模式;缺陷深度检测模式下,单条缺陷(宽3mm、长100mm)检测时间不大于3min;缺陷深度+缺陷面积检测模式下,圆周(直径200mm)表面缺陷检测时间不大于10min;缺陷深度+缺陷面积+3D成像检测模式下,圆周(直径200mm)表面缺陷检测时间不大于15min。

机械系统总体结构实施

激光轮廓仪检测实施

![{_CFG[site_title]}](/uploadfile/2025/0708/20250708025157595.jpg)

![{_CFG[site_title]}](/uploadfile/2025/0708/20250708025037484.jpg)