基于装备服役安全的失效分析

更新时间:2023-04-10 14:00:54 字号:T|T

机械装备的失效形式主要分为整体断裂、过量变形、表面破坏和功能丧失等,但造成经济损失的三大失效为:疲劳、磨损和腐蚀。

摩擦磨损:消耗掉世界1/3的一次性能源,约80%的机器零部件失效与之相关,各国每年因摩擦磨损造成的损失约占GNP的2-7%;中国工程院调查结果表明,应用摩擦学知识可节约费用约占GNP的1.0-1.4 %。

疲劳:1978年美国断裂损失达$1190亿美元,占当时GNP的4%,其中95%是由于疲劳引起的断裂;我国当前疲劳造成的损失按GNP的4%计算,约4万亿元;应用知识和防失效手段可减少的损失占GNP的1.5%,约1.5万亿元。

腐蚀:中国工程院调查结果表明,2014 年我国全行业腐蚀总成本约占GDP的 3.34%;通过改进技术潜在节约额占GDP的1.2%。

利用失效学相关的知识,可以节约巨大的费用,保守估计在我国超过4万亿元/年。

减少失效可以节能减排,就是绿色、低碳,更是效益和产业。

减少和预防失效意味着技术升级——蕴含巨大的市场机会。

以失效分析为中心的技术解决方案

失效分析——因为明智的决策会带来更好的产出

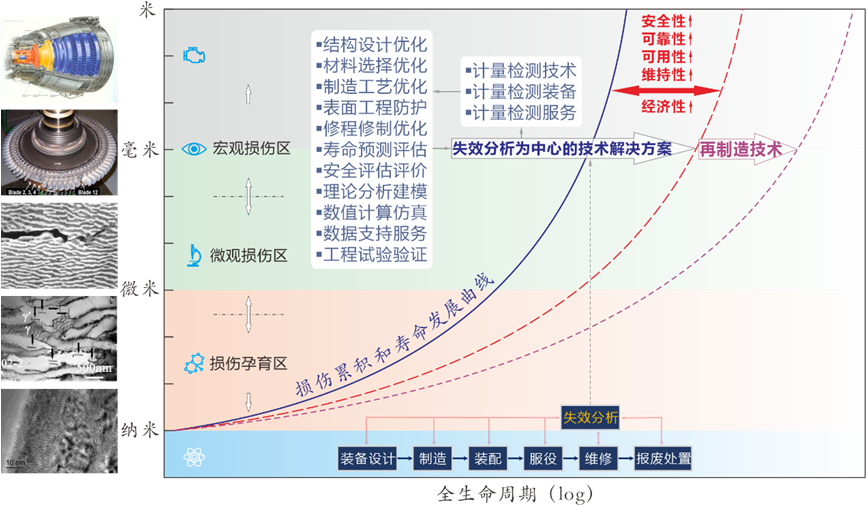

失效分析通常被认为,根据失效模式和现象,通过分析和验证,模拟重现失效的现象,找出失效的原因,挖掘出失效的机理的活动。这种“狭义”的失效分析概念,主要是找出失效的机理和原因。但随着现代科技的高速发展,现代装备向高精度、高复杂度、精细化、综合化等方向发展,失效分析的作用和地位日益凸显,成为了装备全生命周期逆向设计的关键环节。“广义”的失效分析,可以理解为装备逆向设计的中心环节,既要追求找出失效的原因和机理,更在找出解决问题的方法和路径。

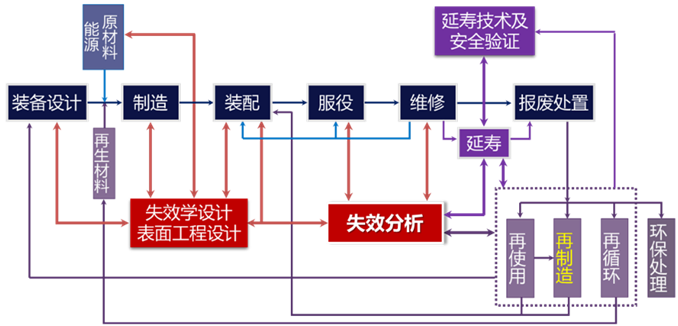

全生命周期以失效分析为中心的逆向设计的流程

装备或产品种类和状态繁多,失效的形式也千差万别。失效分析难以有固定统一的流程和模式,但已逐步形成一套基于多学科知识的方法体系,通过系统的分析、试验和验证,获得的技术解决方案,对提高装备的可信性(安全性、可用性、可维修性、维修保障性和全生命周期经济性)发挥重要的作用。

以失效分析为中心,在装备的全生命周期内可形成如下技术解决方案:

全生命周期技术解决方案的服务内容

基于服役行为和失效机理分析,可为装备设计制造过程提供结构设计优化、材料选择优化、制造工艺优化、表面工程防护方案及技术;为装备运维优化修程、修制,提供寿命预测与延寿技术方案;为装备再制造提供表面处理方案及技术。

基于服役行为和失效的理论分析和数值模拟,可为装备服役提供安全评价、理论与计算模型、仿真计算、数据支持服务、工程试验验证等。基于失效分析衍生的计量检测技术与装备,可解决在智能制造、智能运维、数字孪生等环节中量值的获取和数据快速传递,以计量检测及其数据应用服务,提升产品质量和服役安全性。

生产性技术服务的发展空间

国家《十四五规划和2035年远景目标纲要》提出:强化国家战略科技力量,包括“提升企业技术创新能力”、“支持产业共性基础技术研发”、“完善企业创新服务体系”等;“加强产业基础能力建设:完善国家质量基础设施,建设生产应用示范平台和标准计量、认证认可、检验检测、试验验证等产业技术基础公共服务平台,完善技术、工艺等工业基础数据库” ;“推动制造业优化升级:深入实施智能制造和绿色制造工程,发展服务型制造新模式,推动制造业高端化智能化绿色化。”

国家《十四五规划和2035年远景目标纲要》还提出“推动生产性服务业融合化发展:以服务制造业高质量发展为导向,推动生产性服务业向专业化和价值链高端延伸。聚焦提高产业创新力,加快发展研发设计、工业设计、商务咨询、检验检测认证等服务。”

可见,公司提出的“以失效分析为中心的技术解决方案”是装备服役安全领域,围绕国家“四个面向”(面向世界科技前沿、面向经济主战场、面向国家重大需求、面向人民生命健康)战略和高度契合国家技术和产业发展政策的生产性技术服务:

![{_CFG[site_title]}](/uploadfile/2023/0720/20230720114127601.png)

![{_CFG[site_title]}](/uploadfile/2023/0310/20230310013450156.png)